联系人:王增鹏 13570454619(手机微信同步) QQ:1003758029 固定电话0769-33209150 / 33351276/ 33359793,传真:0769-89032232

地址:东莞市大岭山镇连平管理区计岭工业路6号原材料对于精密挤出的影响

如果要问你挤出精度跟什么因素有关系?你可能会回答跟挤出设备相关,你最多会相到工艺参数的调整也有关系,但是基本不会想到,原料的选择也是精密挤出的关键。

一、原料的性能是怎样影响挤出成型的?

在回答这个问题之前,我们有必要了解一些挤出和注塑的区别。

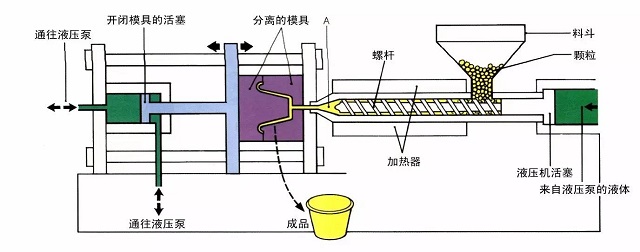

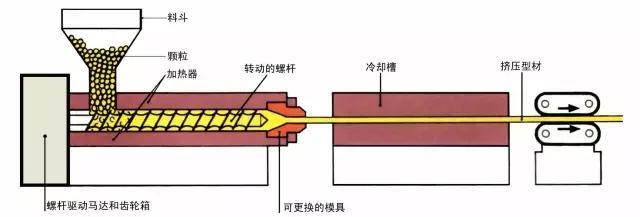

挤出和注塑是针对热塑性塑料最主要的两种加工方式,也是采用的最多的两种加工方式。挤出和注塑都是通常都是通过加热装置先将塑料融化,然后通过熔体输送装置,将熔体经过特制的模具冷却定型。二者最主要的不同之处是,注塑的模具有一个模腔,产品最终是在模腔内定型的;而挤出制品没有模腔,产品定型基本上全靠模具。

理论上,只要塑料熔体具有一定的流动性,能够成功地填充满注塑模具的模腔,注塑就成功了。而对于挤出,由于从模具出来的熔体,依然具有较高的温度和一定的流动性,外加牵引机的拉扯,一方面很容易造成熔体的破裂、断接,另一方面,如果熔体本身没有足够的强度支撑其自身机构,那么就会坍缩、甚至于像水一样流下,无法达到成型效果。这类现象在挤出一些大尺寸管材、型材时更明显。

注塑加工示意图

挤出加工示意图

二、 那么挤出成型到底对于原料有什么要求?

前面说了,要想达到挤出成型的目地,必须要求一定的熔体强度。

那么,如何知道材料在挤出加工过程中的熔体强度?

材料熔体强度可以通过测量材料的熔体黏度或者流动性来表征。通常通过测量材料的熔体流动速率就能基本知道该材料是否适合挤出成型。

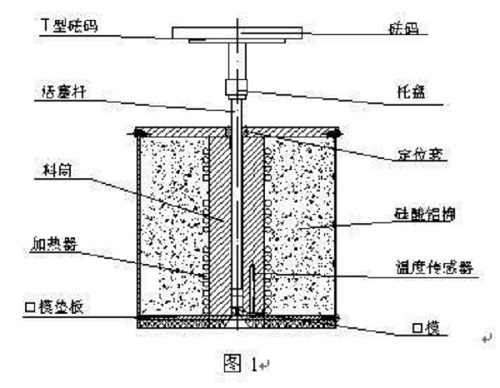

塑料熔体流动速率仪通过模仿塑料热塑成型过程行为,通过使用一个与注塑机、挤出机料筒相似结构的熔料筒,同样采用电加热的方式塑化待测原料,并使用砝码通过一个压杆,对融化状态的待测塑料熔体施加一定数值的压力,让塑料熔体通过一个类似与模具的口模挤出,并通过测定单位时间流出塑料的质量,来定义塑料的流动性。

熔体流动速率,(又称熔体流动指数、熔融指数、熔指、英问缩写 MFR、MFI),能够很高程度地反映塑料注塑和挤出过程中,熔体黏度和流动性,通常,较高的MFI意味着,良好的流动性和较低的熔体强度,因此,不适合挤出。只有较低的MFI才适合挤出成型。

熔体流动速率仪结构示意图

三、是否只要熔融指数够低就适合挤出?

答案也是否定的。

首先,却决于测试使用的温度和压力。虽然ASTM D1238标准中给出了大多数材料建议测试条件,但是这些测试条件并不适用于所有材料,尤其是一些改性材料。因此,较低的熔融指数有可能是因为测试中使用了偏低的温度或者压力,这两项均会导致熔体流动速率的降低。

其次,有些材料对于温度和压力过于敏感,即便是在某一特定温度和压力下测得的熔融指数较小,也并不代表这类材料适合挤出。因为一旦温度或者压力发生一些小的波动变化,材料的流动速率就会发生较大的变化,无法保证挤出的稳定性。实际生产中,温度和压力的波动是在所难免的。

此外,实际挤出加工过程中,影响挤出过程的因素太多,材料本身也会发生较为复杂的变化,这些都是熔体流动速率仪无法精确模拟的,所以,由熔体流动速率仪测定的熔融指数只能近似地表征材料的热塑流动特性,作为参考。

四、那么到底什么样的材料适合挤出?

综合前面所述,一款材料适合挤出最起码要具备以下几个条件:

1、熔融指数不能太高,具有一定的熔体黏度和强度。尤其是尺寸较大、结构复杂的制品,对于这个条件要求更高。如一些大型管材、大尺寸异型材等。尺寸较小的,结构较为简单的制品,对于这个条件的要求则较低。比如一些小尺寸的线材、实心棒材、实心型材等。

2、较宽的加工温度和加工压力。材料在较宽的温度上流动速率的稳定行越好,那么挤出成型就越稳定。相反,如果流动性对于温度变化过于敏感,那么就很难进行稳定挤出成型。同样,材料对于压力波动也不应该太敏感。

3、材料本身的其他一些特性。材料本身的一些其他特性也决定该材料到底适不适合用于挤出。比如结晶性,一些高结晶性材料,如PA66,一方面因为结晶性而导致流动速率对于加工温度波动较大;另一方面,由于结晶性会导致较大的收缩率,客观上增加了控制制品尺寸的难度,很难实现制品的高精度挤出成型。

精密挤出成型是一个相当复杂的过程,一方面,高聚物在挤出成型过程中要经历固体输送、熔融、混合、增压、泵送、成型、冷却固化等过程,受到剪切、拉伸、压缩以及加热、冷却等作用,发生熔融、固化、取向、解取向、结晶等复杂的相态和结构变化,给稳定的塑化带来了巨大的困难;另一方面,挤出制品的冷却定型是在很低的压力下完成的,定型力不足以克服挤出型坯因温度和压力不均匀所造成的形变,甚至不能完全克服重力垂伸所造成的形变,所有这些因素都制约着挤出制品的精密度。

通常我们习惯于把精度问题归罪于设备问题,(诚然,设备的精密度高低,是影响精密挤出最关键的一个因素),而忽略其他因素,尤其是原材料对于精密挤出的影响。我们宁愿凭经验或者听别人的建议去选择原材料,而不愿意自己去了解原料的性能,对原材料挤出过程行为进行仔细的观察和研究。

所以,只有对包括原料性能,加工工艺和设备在内的全部因素都有了较为深刻的把握,才能最终实现精密挤出。